【成果推介】面向工业视觉的高精度3D相机系统

2024-03-20 22:07

一、成果简介

新一代信息技术与制造业深度融合,正在引发影响深远的产业变革。人工智能技术与工业融合发展,正推动着我国制造业的转型升级。在这一背景下,3D视觉技术以其独特潜力和广泛应用领域,正成为变革的重要力量。无论是在工业检测、空间感知,还是3D建模等领域,3D视觉技术都展现出其无与伦比的优势,预示着它将在未来的工业发展中扮演关键角色。相较于传统的2D视觉方案,基于3D相机的机器视觉系统通过获取目标场景的精准三维信息,将检测的精度和灵活性提升至全新水平,为工业生产带来了前所未有的效率与精确性,从而开辟了全新的发展道路。

我们团队在机器视觉领域具有深厚的积累,拥有超过十年的丰富实践经验。我们以坚实的3D算法技术和卓越的工程实践能力为基础,创新研发了一系列专为各种工业应用量身定制的3D相机,包括基于DLP和MEMS的结构光3D相机,以及基于线激光和激光振镜的3D相机,均具有出色的性能表现,能够满足各种复杂场景下的检测、测量、感知和建模需求。特别是在工业自动化领域,我们的3D机器视觉系统已经证明了其巨大的应用潜力。通过引入这一系统,企业不仅能够显著提高生产效率,更能实现精细至微的质量控制,从而在激烈的市场竞争中占据有利地位。我们坚信,随着科技的不断进步和工业的持续创新,3D视觉技术将在未来的工业领域中发挥更大的作用,引领工业自动化与智能化走向新的高度。

二、成果介绍

1、所属领域

高端装备、机器视觉、工业检测、3D建模

2、主要应用场景

(1)工业领域:

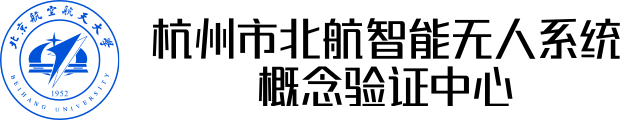

三维测量和尺寸检测:获得物体的几何形状和细节,提供准确的尺寸测量结果,用于质量控制、装配验证和产品设计等方面。

自动化和机器人导航:通过获取环境的三维信息,可以帮助机器人进行精确定位和导航,实现自动化生产线上的物体处理、装配和搬运操作。

缺陷检测和质量控制:捕捉物体表面的细微特征和缺陷,如划痕、凹陷、裂纹等,以实现自动化的缺陷检测和分类,提高产品质量和一致性。

现场监测和安全:实时捕捉环境的三维信息,用于监测工业设备的状态、检测安全隐患和预防事故发生。

姿态识别和人机交互:通过捕捉人体的三维姿态和动作信息,相机可以实现更自然和直观的人机交互,用于工业设备的操作和控制。

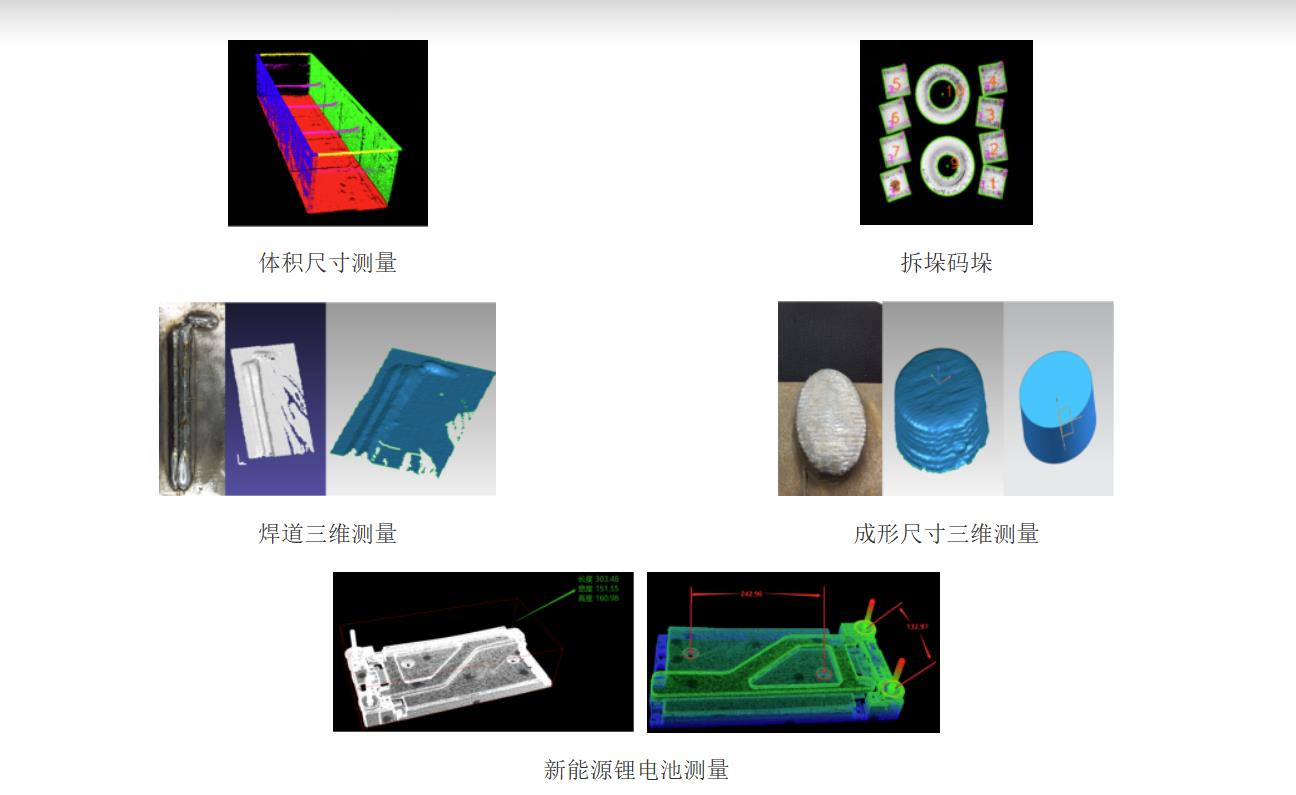

三维重建和虚拟仿真:3D相机可以用于三维重建和虚拟仿真应用。通过捕捉物体的三维形状和纹理信息,相机可以生成精确的三维模型,用于产品设计、工艺仿真和虚拟现实等方面。

(2)物流仓储:3D相机可以应用于自动化仓储中,实现对货物体积、重量和形状的测量,提高物流效率和准确性,典型的应用是拆垛码垛。

3、市场背景和痛点

随着智能制造浪潮的蓬勃发展,制造业的生产线亟需进行深刻的蜕变和升级。这一迫切需求为国内机器视觉市场带来了前所未有的发展机遇。传统的2D视觉技术,虽然在一定程度上提供了基于灰度和对比度的简易检测手段,然而在面对日益增长的复杂对象识别和尺寸测量精度要求时,已显得力不从心。特别是在需要获取物体空间坐标信息的场景中,2D视觉技术已无法提供物体的平面度、角度、体积等关键细节,因而其应用受到了严重限制。目前,仍有许多行业依然依赖人工或传统的2D视觉来完成工作流程,然而这些传统方法难以满足现代制造的复杂需求。产业迫切需要一种更先进、更精密的视觉技术,以满足制造业的新时代的迫切需求。在这一个关键时刻,3D机器视觉技术以其出色的空间感知能力和精准的三维数据获取能力,成为了解决上述瓶颈问题的有力武器。

物流仓储行业拆垛码垛痛点:工作强度大、人工成本高、工作效率低;人工拆垛码垛容易造成货物的损毁,特别是对于易碎或需要特殊处理的商品;人工拆垛码垛的标准化程度较低,员工的操作技巧和经验存在差异,导致码放的一致性较差;传统的拆码垛设备通常只能适应特定尺寸和包装形式的货物,无法灵活适应多样化的物流需求。

电子领域PCB电路板缺陷检测痛点:传统的PCB 缺陷检测通常依赖人工目视检查,需要操作员逐个检查电路板上的元件、焊点等,这种方法效率低下,容易疲劳和出错;PCB 上的缺陷微小不易识别,如微小焊接缺陷、元件错位、导线断路等,很难通过人眼准确检测出来,容易造成漏检或误判;2D相机无法获取元件的高度和尺寸信息,使用场景受限。

制造行业的金属等高反光物体的测量检测痛点:金属等高反光物体的表面具有高反射性,传统光学测量设备在使用时,光线受到反射,极易干扰测量结果,导致测量数据的不准确和不可靠。为确保测量设备能够捕获足够的反射光信号,通常需要提供较高的光照条件,不仅增加了设备的复杂性和成本,还对工作环境提出了更高的要求。金属等高反光物体的形状和表面特性可能引发阴影和遮挡问题,从而影响测量的准确性。传统的2D视觉系统在检测准确性和稳定性上面临较大的挑战。

纺织行业的布料起毛起球程度分级检测痛点:产能低、设备运行效率低,检测以人力为主,智能化设备缺乏,检测效率低、成本大;评级结果差异化大,结果评定依靠专业的检测人员对照样本进行评定,不同检测人员之间所得出的结果差异大,主观性强。

在面对高精度和高自动化需求的场景中,3D视觉技术以出色的优势在视觉检测领域大放异彩。该技术通过提供深度测量信息,能够精确追踪物体在传感器测量范围内的任意位置运动,从而确保获得准确可靠的测量结果。此外,凭借数字化的3D扫描数据,3D视觉还能够全面提取物体的尺寸信息,包括表面积、体积和形状尺寸等细节数据。

我们的3D视觉技术以卓越的性能和稳定性,满足现代制造业对精确度和自动化的双重要求。通过引入这一先进技术,我们能够为企业提供更高效、更准确的视觉检测解决方案,助力生产流程的优化和产品质量的提升。作为行业领军者,我们始终站在技术前沿,不断创新突破,以满足客户日益增长的需求。我们致力于引领制造业向更高层次的自动化和精确度迈进,为企业创造更大的价值。

4、核心产品

本团队根据不同应用需求,研发量产了多系列的低成本高精度3D相机产品,包含以下几种型号。

5、核心优势

硬件方面,自主研发了一系列3D工业相机,能够满足多个不同工业场景的需求。产品在视野范围内能够保持高精度、高效率和持续稳定的运行。特别是激光3D相机,在抗环境光干扰和识别黑色反光物体等方面具有明显的优势。

核心算法方面,团队具备扎实的算法基础,具备从底层构建自主研发算法的能力,开发了包括CMOS成像解析算法、高精度标定算法等在内的核心算法,解决了各种分散的工业场景中的关键问题,克服了复用性和标准性等方面的挑战。

软件方面,开发的系统软件实现了数据收集、模型训练、部署和迭代的全流程打通,建立了一套低代码通用平台。通过系统软件,即使没有专业技术背景的人员也能够快速完成系统的部署和应用,大大提高了系统的易用性和部署效率。

6、系统解决方案及应用情况

面向复杂表面的系统性解决方案

基于长期的研究积累和技术基础,我们针对复杂表面的3D测量需求,提供了一套系统性的解决方案。该方案从硬件、算法和系统三个层面着手,全面提升测量精度和检测准确性,以满足各种工业场景的检测需求。

在硬件层面,我们针对不同的工业场景和检测目标,精选了多种类型的打光设备,包括DLP、MEMS、线激光和激光振镜等,以满足实际打光需求。通过精细调整硬件系统参数,我们确保实现最佳的打光效果,从而提高测量的准确度和可靠性。

在算法层面,我们采用基于二值条纹、多频相移和线激光的编码方法,充分考虑了表面材质对特定编码方法的影响。针对各种材质表面,我们提出了特定的编解码方法,以确保实现高精度的3D测量。

在系统层面,我们以实际需求为导向,将现有3D测量技术与2D技术相融合,以实现最佳的检测效果。通过综合运用各种技术手段,我们确保为用户提供高效、准确的视觉检测解决方案。

材质建模方案

针对实际应用中的高精度和高真实度的3D建模需求,提出结构光加转台的系统方案。为满足材质建模所需的多视角RGB图像需求,通过重建目标和结构光系统的相对运动获取不少于三个观测位姿的RGB图像和深度图;基于上述输入,实现基于光度约束的材质建模与求解算法,获取重建目标的svBRDF材质贴图,实现高精度和高真实度的3D建模。

研发的产品技术已经较为成熟,产品具有成本低、精度高、稳定性强的特点。目前,产品已在部分3C厂家和汽车配套厂商进行使用,也为科研院所提供定制化产品的服务。